硅微粉-又叫 硅灰 -也叫 微硅粉 -或二氧化硅超细粉 硅微粉是在冶炼硅铁合金和工业硅时产生的SiO2和Si气体与空气中的氧气迅速氧化

微硅粉与硅微粉的区别

作者: 小薇 来源:未知 2018-10-10 09:39 阅读:

微小的石英粉颗粒,一般石英(二氧化硅)的含量会很高,99以上,所以称硅微粉

硅微粉是一类用途极为广泛的无机非金属材料,具有介电性能优异、热膨胀系数低、导热系数高,硅微粉系列产品是由纯净石英粉经先进的超细磨工艺流程加工而成。它具有白度高、颗粒细、粒度分布合理、比表面积大、悬浮性能优、纯度高等优点,广泛用于涂料、油漆、胶粘剂、硅橡胶、精密铸造、高档陶瓷、环氧树脂灌封料及普通电器、高压元器件的绝缘浇注、集成电路的塑封料和灌封料、粉末涂料、电焊条保护层及其它树脂填料等。

硅微粉呈灰色,颗粒呈球形,极细,最细颗粒小于0.01UM,平均粒径0.1-0.3UM,常温下易结合成较松的块状,具有较高的胶凝性和吸附能力,广泛应用于水电工程、耐火材料、公路、桥梁、隧道、化工陶瓷、橡胶等行业。

硅微粉化学成分及含量:SIO2:92.8%,AL2O3:0.76%, FE2O3:0.52%,CAO:0.31%MG:0.53%, C:1.5%,K2O:2.2%,NA2O:0.58%,灼减量:0.8%。

硅微粉粒度分布:0-0.3um:44.8%,0.3-0.5um:20.2%, 0.5-0.7um:14.6%,0.7-1um:14.4%, 1-5um:10.7%

微硅粉(学名“硅灰”, Microsilica 或 Silica Fume ),系在冶炼硅铁和工业硅时,通过烟道排出的硅蒸汽氧化后,经特别设计的收尘器收集得到的无定形、粉末状的二氧化硅(Sio2)。微硅粉平均粒径在 0.1-0.15 μ m ,为水泥平均粒径的几百分之一。比表面积为 15 -27 m2/g ,具有极强的表面活性。

我公司按照微硅粉的 SiO 2 含量这个指标,把产品分为: 85%--95% 三种规格,其物理性质和化学成分如下:

1. 微硅粉的基本物理性质:

◇ 存在形式:无定形超细(非晶体)粉末

◇ 典型颜色:灰白色(自然状态呈白色,随着密度的增大,颜色逐渐加深)

◇ 比表面积: 15 ~ 27 m2/g

◇ 松散容重: 150 ~ 200kg/m3

◇ 活性指标: ≥85%

◇ 需水量比: ≤125%

2. 微硅粉的主要化学成分是SiO 2 ,含量可达 85 — 95% ,其元素包括 Fe2O3 、 Al 2 O 3 、 CaO 、 K2O 、 Na2O 、 MgO 、 C 等。

基于微硅粉优异独特的物理化学性能,欧、美、日等发达国家早于八十年代即开展关于微硅粉在高性能混凝土、超强水泥、耐火材料等领域的应用研究及应用,并先后制定颁布实施了关于微硅粉在不同应用领域的质量标准。目前,微硅粉世界市场产销量约 50 ~ 60 万吨 / 年,主要应用于高强度耐火材料和建筑行业(高强混凝土及水泥制品等)。作为硅铁合金、金属硅及氧化锆行业的副产物,资源有限,国外市场供不应求。国内微硅粉应用起步时间不长,但增长迅速,目前年产微硅粉 10 ~ 12 万吨,主要应用于水泥或混凝土掺合料,以改善水泥或混凝土的性能,配制具有超高强( C70 以上)、耐磨、耐冲刷、耐腐蚀、抗渗透、抗冻、早强的特种混凝土,用于大坝、大型水库、水电、海港码头、铁路桥梁(如青藏铁路 90% 的微硅粉采用甘肃三远铁合金有限公司的产品)、高速公路、飞机场跑道、隧道及超高层建筑等工程。同时,微硅粉还可以用于耐火材料和陶瓷制品的生产,提高产品的强度和耐久性;用于油漆、涂料、树脂、橡胶及其它高分子材料填充物,能起到改善材料综合性能的目的。

(一 )、产品特点:

1. 微硅粉用于混凝土,具有以下独特优点:

( 1 )制造高 强度混凝土( C70 以上),显著提高混凝土的强度和泵送性能;

( 2 )制造高抗渗(≥ P30 )、结构自防水混凝土,用于地铁、隧道、高层建筑物的地下室;

( 3 )制造海工和化工混凝土,由于其高致密性能,有效阻止硫酸盐及氯离子对混凝土的渗透、侵蚀,避免混凝土钢筋受到腐蚀,从而延长混凝土的寿命;

( 4 )在水利、高速公路、桥梁工程项目中,混凝土不仅需要上述基本指标,更对其耐磨、耐冲刷有非常苛刻的要求,掺入微硅粉非常必要;

( 5 )微硅粉极强的活性,具有减水性能,适用于快速施工需要的早强、高强混凝土的外加剂; 隧道、地铁、大型基坑结构施工过程中用于支护的高强喷射混凝土的外加剂;水下施工项目(如:桥墩、大坝、钻井平台等)用的混凝土的外加剂;

2. 微硅粉用于改善耐火材料已有四十余年的历史,微硅粉用于耐火材料将具有下列特点:

(1) 提高浇注型耐火材料的流动性、减少用水量,使其易于成型,生产效率大为提高;

(2) 由于其超微结构的填隙作用,耐火材料的致密性和强度获得大幅度提高;

(3) 微硅粉具有高活性,在 Al 2 O 3 成份存在的前提下,更易生成莫来石相,使耐火材料的的高温强度、热震性明显提高。

目前除在浇注型耐火材料中普遍使用之外,在电熔和烧结型耐火材料中亦正获得大量应用。

3. 使用方法:混凝土工程中,根据使用功能确定,一般建议掺入量为胶结材料的 5% -10% ,并且与减水剂配合使用。

微硅粉与水泥、骨料同时加入搅拌,严格按规范施工,同时必须加强养护。

(二)、产品规格:

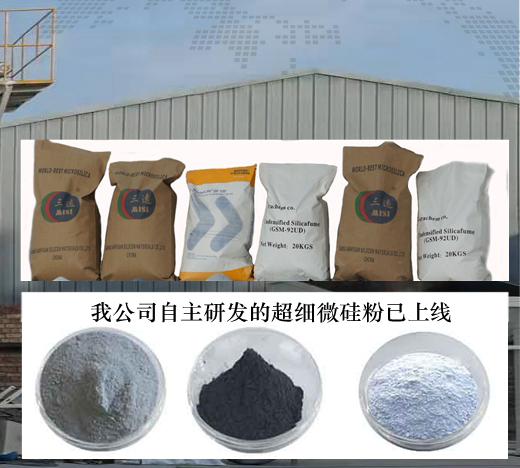

(1)产品分为加密和不加密两大类。

(2)包装:微硅粉每袋2 0 kg 。(可根据用户要求包装)

加密微硅粉按实际生产重量交货。

(3)贮存和运输

微硅粉用编织袋套塑料内密封袋包装,在贮存和运输过程中注意防水、防潮。

二、微硅粉成分指数

微硅粉的推广应用,标志着我国的建筑行业和陶瓷耐火材料生产进入高技术时期, 80 年代,由于 微硅粉的应用也带动了其它微粉的应用,随着市场的发展变化,建筑行业、陶瓷及耐火材料要求日益提高,微硅粉的其特的理化性能,将会受到市场更加亲睐,应用前景十分广阔。近几年,微硅粉在建筑和建材行业中应用,达到非常理想的效果,其用途越来越广阔。

微硅粉渗入水泥混凝土后能很好地填充于水泥空隙之中,使浆体更微密,另外它还与游离的 Ca(OH) 结合,形成稳定的硅酸钙水化物 2CaO.SiO2 .H 2O,该水化物凝胶强度高于 Ca(OH) 晶体,主要表现在 :

( 1 )增加强度。使混凝土抗压、抗折强度大大增加,渗入 5-10% 的 微硅粉,抗压强度可提高 10-30% ,抗折强度提高 10% 以上 ;

( 2 )增加致密度。抗渗性能提高 5-18 倍,抗化能力提高 4 倍以上 :

( 3 )抗冻性: 微硅粉混凝土在经过 300-500 次快速冻解循环,相对弹性模量降低 10-20% ,而普通混凝土通过 25-50 次循环,相对弹性模量降低为 30-73% ;

( 4 )早强性:微硅粉混凝土使诱导期缩短,具有早强的特性;

( 5 )抗冲磨、控空蚀性:微硅粉混凝土比普通混凝土抗冲磨能力提高 0.5-2.5 倍,抗空蚀能力提高 3-16 倍。

提供以下实验数据供参考:

1 、 活性指数试验

原材料(g) 控制配比 测试试配比

525 号硅酸水泥 540 486

微硅粉 0 54

软练标准砂 1350 1350

水 210 225

砂浆流动度( mm ) 111-113 113-118

抗折强度 (mpa) 10.21 11.46

28天 抗压强度 (mpa) 76.1 83.8

活性 抗折 112

指数 抗压 110

2 、 微硅粉掺量对砂浆强度的影响:

原

材

料

用

量 (g)

1 2 3 4 5

水泥 540.0 507.6 496.8 486.0 475.2

微硅粉 0 32.4 43.2 54.0 64.8

标准砂 1350.0 1350.0 1350.0 1350.0 1350.0

水 238.0 238.0 238.0 238.0 238.0

减水剂 RC 0 0.54 0.81 1.08 1.35

微硅粉掺量 % 0 6 8 10 12

砂浆流动度 mm 136 142 142 143 139

7 天 抗折强度 (Mpa) 7.66 7.56 7.59 7.19 7.19

抗压强度 (Mpa) 52.2 49.6 53.0 50.7 49.6

28 天 抗折强度 (Mpa) 9.40 9.68 9.94 9.88 10.27

抗压强度 (Mpa) 66.0 70.0 73.0 78.0 84.7

3 、 混凝土强度试验:

原材料用量 (kg)

1 2 3

水泥

488.9

499.8 440.0

微硅粉 0 39.1 48.9

水 127.00 127.11 127.11

砂 621.7 621.7 621.7

石 1262.3 1262.3 1262.3

最大材料粒径 mm 20 20 20

水灰比 0.26 0.26 0.26

微硅粉掺量 % 0 8 10

减水剂用量 % RC 1.0 1.0 1.0

抗压强度 7 天龄期 62.2 68.9 69.6

28 天龄期 79.1 90.0 91.0

微硅粉应用陶瓷及耐火材料,可以大大降低浇注料水的用量,大幅度提高浇注料的强度和密度,甚而提高产品质量,改善产品的寿命,是最理想的结合剂和性能改善掺合物。

编辑:小薇

- 上一篇:最专业的微硅粉捕集加工企业

- 下一篇:混凝土工程中的沉陷裂缝及预防