硅微粉-又叫 硅灰 -也叫 微硅粉 -或二氧化硅超细粉 硅微粉是在冶炼硅铁合金和工业硅时产生的SiO2和Si气体与空气中的氧气迅速氧化

微硅粉的物化特性及对混凝土孔结构的影响

作者: 万惠文,陈 超,吴有 来源:未知 2018-10-10 09:18 阅读:

引言

微硅粉是从金属硅或硅铁等合金冶炼的烟气中回收的粉尘,其不定形态二氧化硅含量很高,具有优异的火山灰活性。资料表明,微硅粉可以加速 C3S、C3A 和 C4AF 的早期水化速率,但会延迟 C2S 的水化[1],影响水泥水化反应动力学,加速水化放热[2]; 消耗混凝土体系中的 Ca(OH) 2, 提高混凝土抗压强度、劈裂抗拉强度和抗折强度,降低孔隙率,提高黏附性、保坍性,降低泌水率,增大喷射混凝土一次成型厚度,缩短工期,节省造价[3-5];补偿混凝土后期强度并较大幅度提高抵抗硫酸盐侵蚀能力[6]; 对不同种外加剂适应性不同,同时将对混凝土流变性能产生不同程度影响[7];研究成果表明,随着水灰比的减小,微硅粉含量的增加,混凝土的收缩将会增大,并且在低水灰比高掺量硅粉的情况下混凝土收缩产生的应力在早期发展尤为迅速和明显[8]。因此微硅粉在混凝土中掺量不宜过大,掺量在 10%以下为宜。国内学者对微硅粉工业化生产及在水泥混凝土工业应用进行了大量研究,如微硅粉增密仓料位实时监测系统的设计,实现微硅粉增密处理的工业手段[9];SFB 喷动流化床在微硅粉增密中的应用,有效地解决了微硅粉包装、存储、运输等过程中的成本及二次污染问题[10];掺有微硅粉的水泥、混凝土已在实际工程中得到了良好应用,如采用掺有微硅粉的砂浆对葛洲坝水闸的修补,二滩电站及上海杨浦大桥、香港青马跨海大桥的抗冲击磨损部位也掺有微硅粉,重庆大佛寺长江大桥采用掺量 7%的微硅粉配制 C60 混凝土,掺加微硅粉可以制备出抗压强度达到 10~50 MPa 的高强泡沫混凝土[11]。已有的资料文献主要集中在微硅粉的回收与应用,微硅粉在水泥基体系中的水化机理,以及对混凝土工作性能、力学性能、耐久性能等方面影响的研究,而对微硅粉本身的吸附特性及其对混凝土内部孔结构的影

响研究相对较少。本试验所用微硅粉产自湖北省京山县某硅铁厂,该厂在炼铁中会产生大量微硅粉,每天生产微硅粉约 20 t。由于该厂地理位置交通不便,加上硅粉质轻不易远距离输送,因此考虑将微硅粉就地消纳,大量在周边水泥、混凝土生产中使用。本试验针对该厂排放的微硅粉物化特性,在试验室系统地开展了吸附特性、胶凝特性,以及作混凝土矿物掺

合料对孔结构的影响等方面的研究。

1 原材料和试验方法

1.1 试验原材料

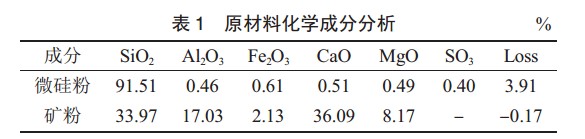

水泥采用黄石华新堡垒牌 P·O 42.5 级和 P·O 2.5 级;微硅粉取自湖北省京山县某硅铁厂;矿渣取自武汉钢铁股份有限公司,将其粉磨至比表面积为 408 m2/kg;粗集料产自湖北武汉市,灰岩碎石,质地坚硬,5~25 mm 连续级配;细集料产自岳阳洞庭湖的河砂,细度模数 2.6,级配良好。外加剂:巴斯夫非引气型聚羧酸减水剂,减水率 26%,固含量 18%(液态,对胶凝材料掺量为 1.2%) 。微硅粉、矿粉主要成分见表 1。

1.2 宏观性能测试

对微硅粉胶凝性能进行分析,标准稠度用水量、凝结时间按照 GB/T 1346—2001 方法测定;胶砂强度按照 GB/T 17671—1999 方法测定。微硅粉作矿物掺合料制备混凝土,拌合物性

能按照 GB/T 50080—2002 试验方法测定,混凝土力学性能按照 GB/T 50081—2002 试验方法测定。

1.3 微观测试方法

BET 氮吸附:将微硅粉在 80 ℃烘干后使用 BET 氮吸附方法测试,表征微硅粉吸附特性,测定比表面积、孔径分布。采用美国 Quantachrome(康塔)公司生产的 Autosorb 型比表面和孔径分布分析仪,表面积范围:0.000 5~5 000 m2/g,孔径:3.5~5 000 魡,液氮液位控制:用热导液位传感器控制到±0.5 mm。

MIP 压汞:取标准养护 28 d 的混凝土试样内部砂浆试块(直径 0.5~1 cm),放置于无水乙醇中浸泡 48 h 终止水化,然后在 80 ℃烘箱中烘干 24 h,进行 MIP 压汞测试。采用美国 Micromeritics 公司 Auto Pore IV 9510 型压汞仪,孔径测定范围:360~0.003 μm,低压压力传感器:0.21 MPa,分辨能力:±69 Pa,精度:±1%(满量程),测量孔径:360~6 μm;高压压力传感器:0~414 MPa,分辨能力:±0.01 MPa,精度:±1%,测量孔径:6~0.000 3 μm。

2 试验结果与分析

2.1 微硅粉的氮吸附特性

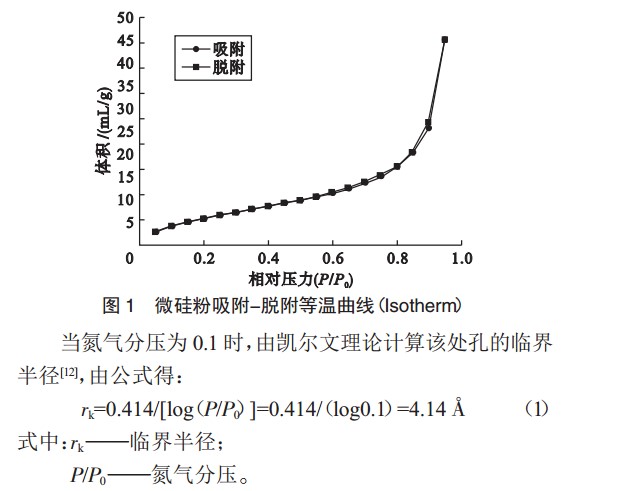

BET 氮吸附等温曲线(Isotherm)分为 I、II、III、IV、V 5 类,微硅粉的 Isotherm 曲线(图 1)明显属于第 IV 类,其曲线特征是:当氮气分压(P/P0) 达到 0.1 以后,曲线随着分压的增大缓慢上升,呈略微向上凸起状,此阶段表现为介孔和大孔的孔壁吸附,并逐渐达到单层饱和吸附状态,同时将向多层吸附过渡;当氮气分压 P/P0 达到 0.45 以后,可以看到曲线的吸附支与脱附支发生分离产生滞后回环,并且脱附支在吸附支上面,同时等温曲线随氮气分压的增大迅速上升,此阶段由于氮气冷凝后可以吸附在孔壁,随气体的分压增大,气体在各孔壁吸附层厚度相应增加,且当达到与某种孔径(介孔)相应的临界分压时会发生毛细凝聚现象从而产生滞后回环;当分压 P/P0 超过 0.85 以后时,吸附等温曲线有一次急剧上升,切仍出现滞后回环,此阶段继续发生毛细凝聚现象,半径小的孔先被凝聚态液氮填充满,随分压增大,则半径较大的部分孔也相继被凝聚液氮充满,而半径更大的孔则孔壁吸附层继续增厚,因此吸附等温曲线在 0.85~0.9 处急剧上升,造成吸附量的急剧增长。

微硅粉的吸附等温线明显出现滞后回环,由 BET 理论可知微硅粉内部大部分为介孔,因此它属于介孔材料。IUPA将滞后回环分为 H1、H2、H3 和 H4 四类,不同类型滞后回

环反应不同的孔结构类型,图 1 显示的回滞环明显属于 H1 类,其对应的孔结构为两端开口管状。

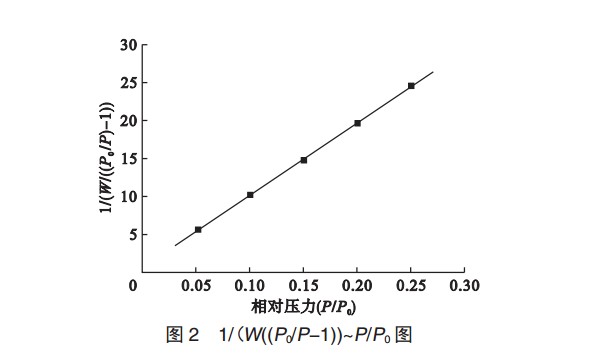

因此相对在 0.1 以下时,孔径为 4.14 魡 以下的微孔氮分子只能以单分子层的方式填充在里面,不会发生多层吸附,并且理论和实践证明,当取点在分压为 0.05~0.35 之间时,BET 方程与实际物质吸附过程相吻合,作图线性也很好。故根据多点 BET 测比表面积原理,以 P/P0 为横坐标,以P/V(P0-P)为纵坐标,作图线性拟合,求得直线斜率和截距,则

Vm=1/ (斜率 + 截距),因此比表面积 S 可由式(2)计算出来[13-14]。而根据试验数据,以 P/P0 为横坐标,以 1/ (W((P0/P)-1))为纵坐标作图,如图 2 所示,由于数据已将样品质量考虑进去,因此在这里式(2)可转化为式(3):

S=4.354Vm/W (2)

S=4.354/ (斜率 + 截距) ×800 (3)

式中:S——样品比表面积;

Vm——氮气单层饱和吸附量;

W——样品质量;

800——与吸附体积和样品质量相关的系数。

从图 2 可以看出该图点的直线性相关性很好,BET 方程与样品实际的吸附过程相吻合,试验结果可靠。利用 origin对图 2 进行线性拟合得到该直线公式为:

y=0.624+94.749x (4)

由式(4)得到直线在 y 轴的截距为 0.624,斜率为 94.749,代入式(3)计算得到微硅粉的比表面积:S=4.354/ (斜率 + 截距) ×800=4.354/ (94.749+0.624) ×800=36.52 m2/g=36 520 m2/kg

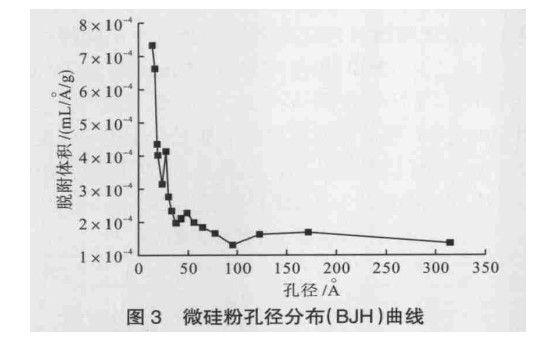

图 3 是利用脱附阶段得到的微硅粉孔径分布(BJH)图,由图可以看出微硅粉中的“最几可孔径”为 14.04 魡,因此微硅粉内部有一定数量的微孔,而内部孔径大部分集中在 10~350 魡 之间,说明微硅粉内部中微孔数量最多,大孔数量较少。

试验在氮气分压(P/P0) 最高点 0.952 20 时,测定的累积总孔容为 7.091×10-2 mL/g(孔径小于 422.4 魡 孔的总孔体积),而由 BJH 法可知,平均孔径的计算公式为:

d=4V/S (5)

式中:d——平均孔径;

V——氮气分压最高点处,吸附累积总孔体积;

S——多点 BET 比表面积。

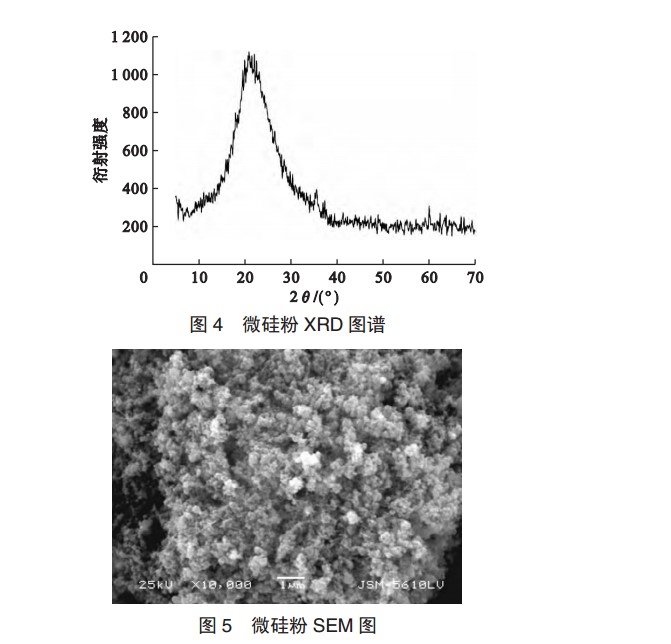

将总孔体积 V=7.091×10-2 mL/g,比表面积 S=36.52 m2/g=365 200 mL/g 代入到式(5)得到微硅粉内部平均孔径为:d=4×7.091×10-2/365 200=77.67 魡≈7.7 nm由试验可知,微硅粉内部存在一定数量的微孔,其平均孔径 7.77 nm,大部分孔为介孔,大孔数量很少或基本没有。这进一步证明了微硅粉属介孔材料,具有较强的催化或化学活性和吸附能力。对微硅粉进行 XRD 物相分析、SEM 形貌观察,如图 4、5所示:XRD 显示微硅粉衍射图谱只有一个宽而强的衍射峰,为典型的玻璃态特征弥散峰,它和非晶态二氧化硅(或纳米二氧化硅)衍射图谱非常类似,可以表明微硅粉中含有的 SiO2 具有相当高的活性。图 2 中显示的球状物并不是微硅粉的细小颗粒,而是由微硅粉细粒团聚而成的成近似球状团块,因此微硅粉易团聚形成疏松多孔结构。由图可以看出微硅粉在冷凝时气液固相变过程中由于受到表面张力作用,其颗粒呈现大小不一的圆球状,且表面较为光滑,粒径近似 0.1~0.2 μm。

因此,通过 BET 氮吸附测试、XRD 分析、SEM 形貌观察得知该微硅粉具有很高的化学潜在活性,不失为优异的火山灰活性材料。

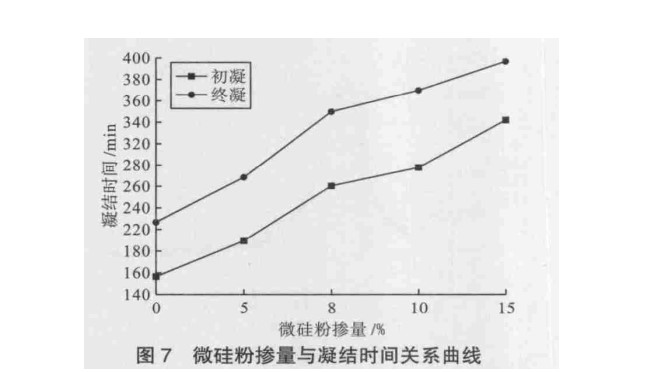

由图 6、7 可知随微硅粉在水泥中掺量的增加,其标准稠度用水量增加,这是由于微硅粉比表面积巨大,吸水量大引起的;而凝结时间也随掺量的增加而延长,因为微硅粉有一定的缓凝作用,作用机理是:微硅粉由于颗粒细小,且形状较为规则会附着在水泥颗粒表面,阻止水与水泥的接触,进而降低水化速度而延缓水泥的凝结时间[15]

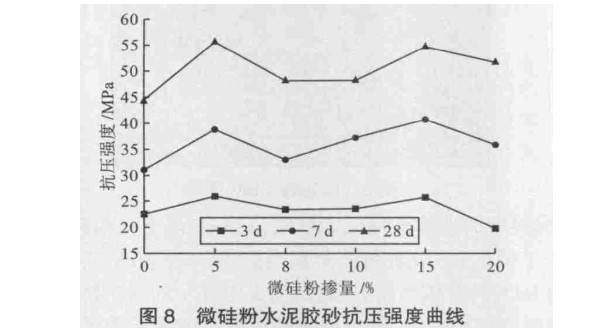

试验微硅粉需水量比为 122%小于 125%,符合 GB/T21236—2007《电炉回收二氧化硅微粉》。微硅粉水泥胶砂强度,结果如图 8 所示

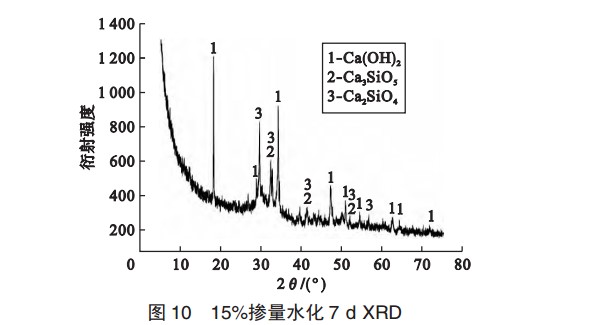

由图 5 可以看出随微硅粉掺量的增加,砂浆的抗压强度在掺量 5%时达到最大值,然后降低,然后在掺量 15%时达到一个峰值,最后降低,并且在掺量小于 15%时,强度都大于空白样。产生这一现象的原因是,试验固定水灰比0.5,在掺量为 5%时,砂浆的状态比较好,并且掺入的硅灰发生火山灰反应,使胶砂的强度增加,状态较好和火山灰反应两者共同作用使得胶砂强度达到最大值;在掺量 15%时,微硅粉吸收大量水分,致使体系中本体水灰比减小,水灰比减小强度增高,同时微硅粉掺量大体系中火山灰反应生成的 C-S-H 凝胶增多,致使胶砂强度也能够达到一个峰值。这一现象可以从图 9、10 XRD 中得到印证,5%掺量组中Ca(OH) 2 衍射峰强度明显高于 15%掺量组,故后者体系中火山灰反应消耗 Ca(OH) 2 要多;而 8%、10%掺量介于 5%~15%之间。因此,微硅粉在水泥胶砂中的最佳掺量以 5%为宜。

2.3 微硅粉作矿物掺合料对混凝土孔结构的影响

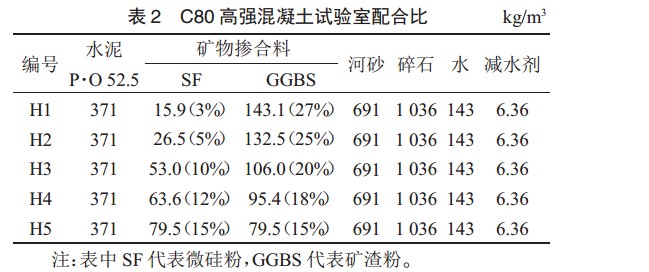

微硅粉被广泛应用于高强度等级混凝土中。采用微硅粉制备高性能混凝土并研究其对混凝土孔结构的影响,表2为 C80 混凝土试验室配合比。

在拌制混凝土过程中,发现掺入微硅粉的混凝土具有良好的保水、保坍性,虽然坍落度有所降低,但混凝土工作性能良好。表 3 为 C80 混凝土试验结果,从表 3 可以看出,混凝土坍落度随微硅粉掺量的增加会产生不同程度的降低,当掺量达到 12%时坍落度只有 75 mm,掺量 15%时仅为 25 mm,和易性较差,不易于施工。混凝土抗折强度均在8~10 MPa 之间;随微硅粉掺量的增加混凝土抗压强度先增大后减小,28 d 抗压强度以 H3 组最高,达到了 95.7 MPa,其对应的微硅灰掺量为 10%,矿粉掺量为 20%。

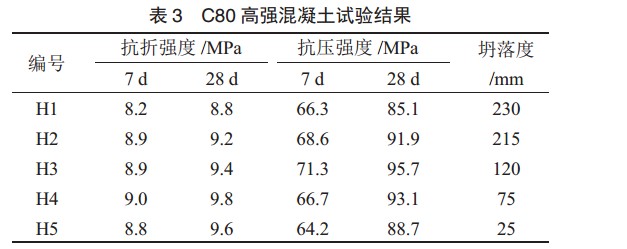

对混凝土高强度成因,选取最优组(H3,微硅粉掺量10%)作对比样,选取微硅粉掺量最低组(H1,微硅粉掺量3%)作空白样,进行 MIP 法孔结构分析。测试数据经 origin

作图得到混凝土孔径分布如图 11、12 所示。

图 11 为孔径分布曲线图,可以看出两组试样孔径分布近似呈现“正太分布”,10%掺量组孔径分布曲线在 3%掺量组的“左下边”,可直观地看出前者“最几可孔径”小。图中

3%、10%掺量曲线当孔径大于 40 nm 时,纵坐标值很小,说明这一孔径范围内孔的数量较少;孔径约 20 nm 时,3%掺量孔径分布曲线达到最大值,孔径约 15 nm 时,10%掺量孔

径分布曲线达到最大值,说明混凝土内部相应径孔的孔出现概率大。

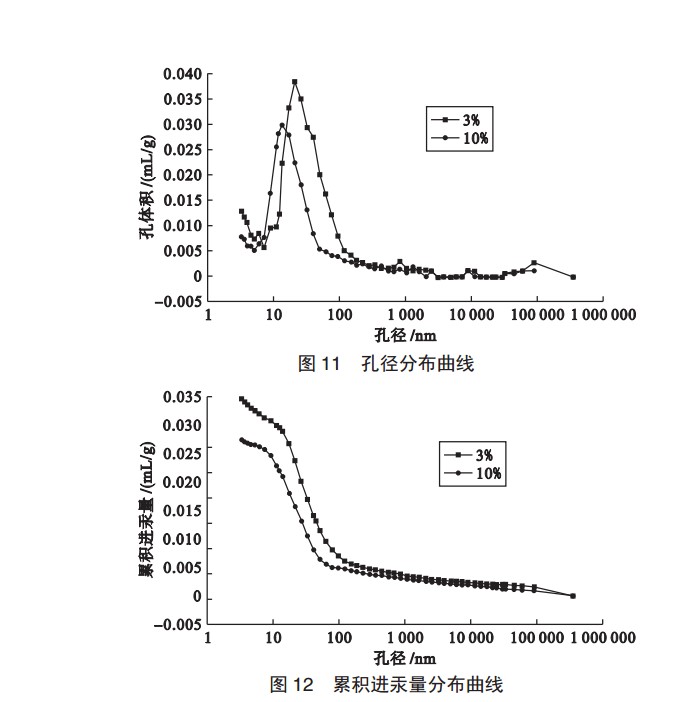

从图 12 累积进汞量分布曲线可以看出:孔径大于 40 nm时,两组曲线累积进汞量较低,进一步证明了混凝土内部孔径大于 40 nm 的孔数量少;当孔径小于 40 nm 时,两组曲线累积进汞量迅速增长,表现为此阶段汞在外压下迅速进入 40 nm 以下孔,说明孔的数量较多。总体上,10%掺量组的累积进汞量比 3%掺量组要低,因此前者总孔容低,孔隙率小而由试验测定的 10%掺量微硅粉的混凝土内部平均孔径为 13.8 nm,孔隙率为 4.89%;3%掺量微硅粉的混凝土内部平均孔径为 20.0 nm,孔隙率为 7.74%,因此 10%掺量组混凝土内部孔结构优于 3%掺量组。

综上所述,微硅灰应用于混凝土中可以极大地改善混凝土内部孔结构,减小有害孔径,降低孔隙率,使混凝土内部更密实,强度更高。

3 结论

(1) 该微硅粉为两端开口管状介孔结构,比表面积(36 520 m2/kg)巨大,易团聚和吸水,SiO2 含量为 91.51%,XRD 图谱仅有一个典型的玻璃态弥散峰,具有很大的火山

灰活性。

(2)微硅粉掺入水泥中会延长凝结时间,其在水泥净浆或砂浆中的最佳掺量以 5%为宜。

(3)微硅粉应用于高性能混凝土中,主要通过二次火山灰反应、颗粒填充、改善孔结构、减小有害孔径降低孔隙率等方式提高强度,最佳掺量以 8%~10%为宜。

编辑:小薇

- 上一篇:当前混凝土的原材料中存在的问题

- 下一篇:粉煤灰与硅灰复合抑制碱骨料反应的试验研究